人工智能替代传统对位方式,实现港口集卡智能定位

2023-04-03 14:27 来源:活力厦门港

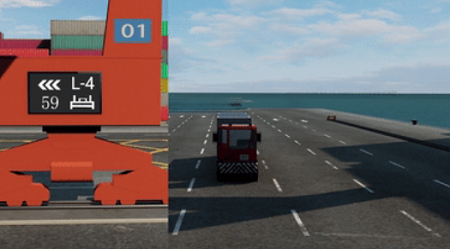

传统码头的集装箱装卸作业通常采用人工对位的方式,存在精度差、效率低等问题。随着智慧港口的不断发展,集装箱的装卸作业已实现自动化,由人工智能代替传统对位方式,大幅提升装卸作业效率。

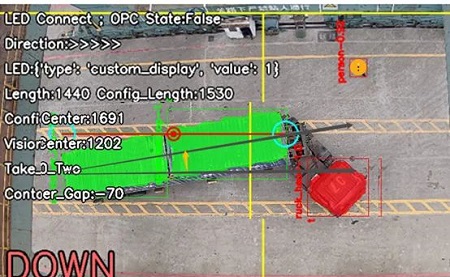

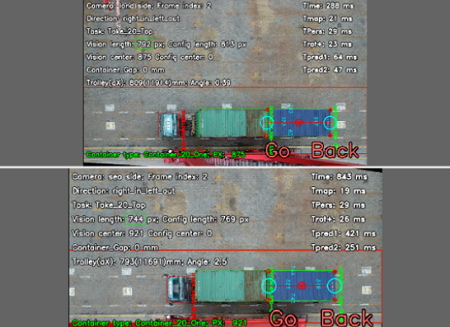

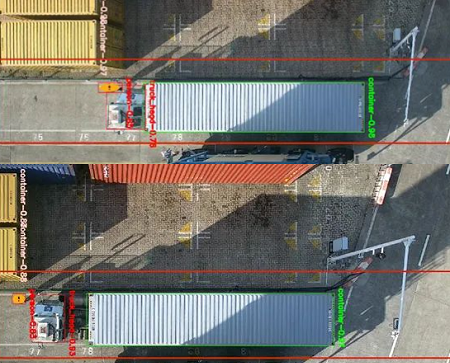

支持陆侧自动化作业:与传统方案依靠预知位引导小车的方式不同,海睿未来AI方案检测海陆侧坐标,引导小车走到精准位置,并根据系统检测到的车辆定位、偏移角度、双箱间距等精确数值,提前把吊具的中锁间距、角度和倾角调整到位,实现精准抓箱。

支持双箱箱缝距离检测、高低箱判断:一些较大的码头经常有双20尺箱、也有高低箱,做自动化或远控时,如果不能判定高低箱情况,吊具磕到高箱就会造成设备损坏。海睿未来智能集卡定位系统既能检测双箱箱缝间距、也能判断是否有高低箱的情况。

支持关路作业安全检测:作业区域规划厘米级精确的安全电子围栏,实现人员闯入告警、车头防砸保护、声光报警等功能,介入设备控制联锁,保障作业安全。

低建设及维护成本:相比传统激光群方案,海睿未来视觉方案的建设成本下降50%以上、硬件维护成本下降90%以上,任何品牌的普通相机即可实现系统功能。

-

暂无记录