在生产自动化的推进过程中,国投曹妃甸港卸车保障部自主完成的全自动给料项目,进一步推动了翻卸作业的自动化进程,削弱了人工干涉的不稳定性,提高了作业效率,优化了作业模式,使翻卸作业更加智能化。

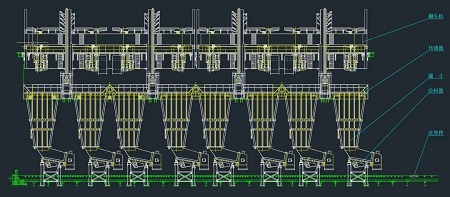

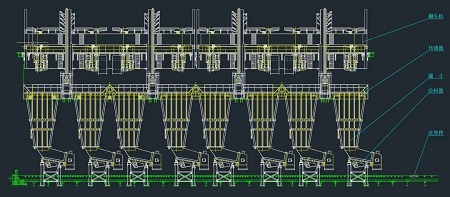

翻车机的给料操作一直以来都是翻车作业中的重难点,不但需要操作员反复调整每个漏斗的给料速度,还需要观察各漏斗的料位情况。给料过快容易造成物料的撒漏以及压停等问题,过慢则会导致翻车机等待时间过长影响作业效率。所以给料速度的把握对操作人员精力、经验等方面均提出了非常高的要求。为了提升作业效率,降低操作人员劳动强度,翻车机自动给料的推进势在必行。卸车保障部技术人员通过对翻车机给料系统工作原理的深入研究,以及在实际操作中存在问题的全面探讨,优化了漏斗称重料位计的检测方式,并在BF皮带机配备了高精度皮带秤。检测方式的优化以及检测精度的提高为全自动给料的推进提供了准确的数据支持。

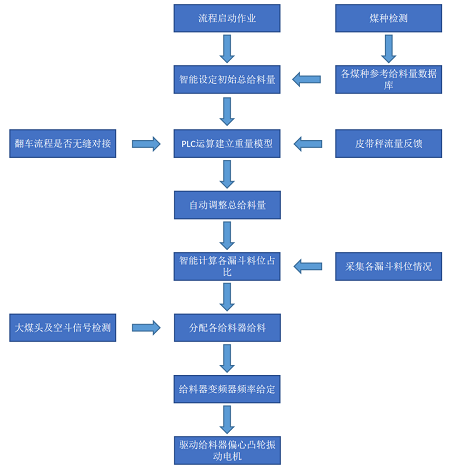

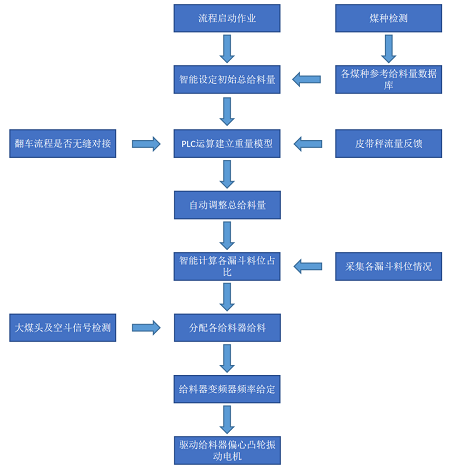

给料的自动化控制除了需要准确的数据支持,还需要完善的程序逻辑。技术人员通过分析操作人员的操作模式以及给料速度和料位、皮带机流量之间的关系,开发出了全自动给料控制系统。该自动给料系统实时采集8个漏斗的料位以及皮带秤的实际流量值,利用PLC控制器强大的逻辑运算、顺序控制能力进行计算对比,自动调整总的设定给料量及各漏斗的给料比例。系统采用可靠性较高的PID算法,及记忆对比分析技术,通过对多种煤种的自适应自学习,针对翻卸流程中的数据进行逻辑判断,自动调节各漏斗实际给料速度,实现总体给料量的平稳控制,保证皮带流量的稳定。

由于翻卸作业过程中各漏斗若出现空斗时,需要调整翻卸速度,防止大量物料直接落到皮带上形成煤头,造成煤料撒漏甚至压停皮带。为了进一步保障给料控制的安全性,防止给料出现大煤头造成撒漏煤甚至堵料压停皮带的情况,增加了各漏斗空斗信号的检测并自动开启翻车机慢翻模式,以及皮带超高流量检测自动停止给料模式。同时为了进一步方便操作,初始总体给料量的设定由系统自动设定无需人工设置,且给料的开启也依据翻车角度、料位多少、皮带流程等情况自动开启。而且若遇到黏煤等极特殊煤种,操作人员可一键切换到半自动给料人工协助控制调整给料量。

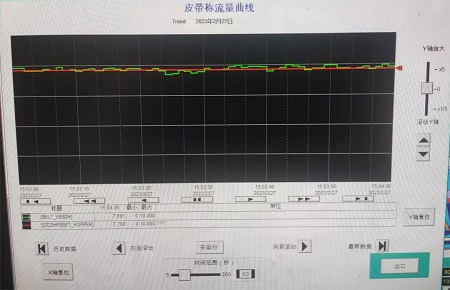

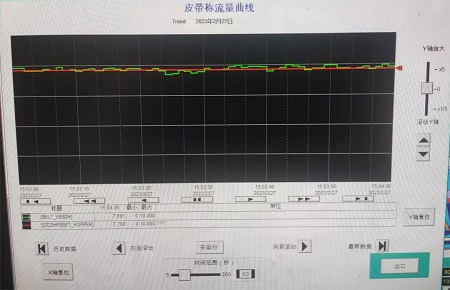

通过应用翻车机自动给料系统,整个翻卸过程操作员不再进行人工给料操作,能明显降低操作人员的工作量及工作难度,提高了作业过程中的安全性和可靠性。经过观察近期各个翻车机的作业情况,翻卸作业给料曲线平稳且绝大多数煤种情况下料流稳定性超过了人工给料,提升了作业效率。全自动给料控制系统的成功,推进了公司生产自动化进程,助力公司在“绿色、阳光、智慧”港口建设上更进一步。