以“八大核心关键技术”,加快通用干散货码头智能化进程

2022-12-27 13:13 来源:山东港口

山东港口渤海湾港《门座起重机智能化控制系统研发及应用》项目,其“八大核心关键技术”,对于推动港口通用干散货码头自动化、智能化进程具有重要意义。

在操作场景中,与集装箱岸桥和矿石卸船机自动化作业的上下(起升)、前后(变幅)二维的作业模式相比,门机装卸作业增加了“旋转”的第三个维度,工艺更加多变、复杂,自动化作业难度更大,技术含量更高,因此要实现门机的自动化作业,其难度远高于集装箱岸桥和矿石卸船机等码头装卸设备。

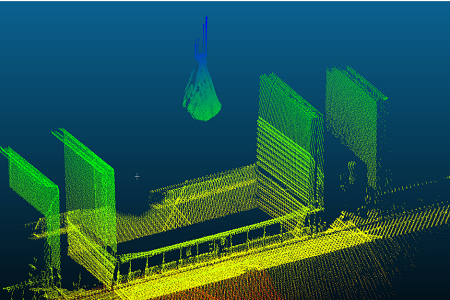

创新之一:集成了回转类臂架起重机数字模型和GNSS高精度定位冗余控制系统,构建了三维智能扫描方法,实现了对码头货垛、船舱口和舱内物料实时扫描、仿真以及最佳取料点和落料点的智能选取。

创新之二:攻克了门机抓斗智能防摇技术,构建了抓斗电子防摇数学模型和智能算法,实现了快速精准高效的物料抓取和装卸作业。

创新之三:攻克了多台门机自动化协同作业技术,创新研发了多机动态防碰撞数字模型,实现了通过检测相邻门座起重机臂架和抓斗的实时位置对多机协同作业进行最优路径规划。

创新之四:融合了图像智能感知和异音检测技术,搭建了门座起重机自动化综合安防系统,实现了人员入侵检测、设备防撞和关键部位故障预警等功能。

据了解,该项目的研发投用,将大幅改善门机司机工作环境,降低劳动强度,提升设备本质安全水平,实现综合作业效率与改造前人工作业相比提升5%以上,凸显更安全、更高效、更舒适、更经济等显著优势,且该项目成果具有极强的复制性和推广性。东营港7台门机现已全部实现自动化作业,每年可节省人工成本约370万元。该技术在山东港口推广应用后(按50%门机完成改造),预计每年可节省人工成本约1.3亿元。目前,国内海港拥有门机数量10000台以上,其工况、工艺相同,作为应用最广、存有量最高的港机设备,具有极强的推广价值,应用前景十分广阔,对我国港口干散货码头、通用码头自动化、智能化进程具有重大推进作用,同时也将对我国智慧港口的建设具有重要意义。

-

暂无记录