振华设计研究总院:低碳理念引领无人智慧港口建设

2022-01-10 14:05 来源:振华重工

自动化码头技术迅速发展的今天,低碳设计理念通过智能化技术得到极大的贯彻,帮助港口向系统性去碳排的方向转变。

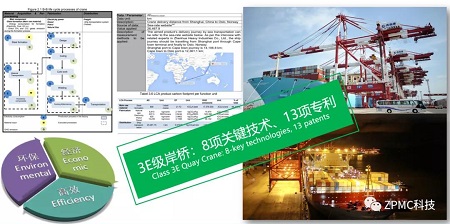

ZPMC低碳产品回顾

振华重工自2002年开始,就在产品上推广低能耗技术运用。振华重工的低碳历程大体上分成三个阶段:

2002年到2011年,主要是节能技术在产品上的运用;2011年到2016年,从整体碳排放的角度,跟踪产品在交付前的碳足迹,据此进行整体产品设计减碳;2016年后通过智能化技术的推广,在系统层面进行减碳。

从单台设备运行节能减排,向设计理念控制碳排总量、并通过智能化技术实现系统性减排转变,最终朝着零碳的方向前进。

贯彻低碳设计理念

2014年开始振华重工就从碳足迹的角度关注产品的原材料、制造、运输环节的碳排总量控制,并向多个国外用户港口提供碳足迹声明,帮助客户减碳。

智能化装备助力减碳

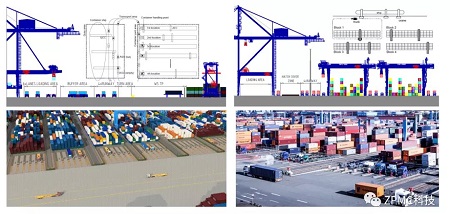

2016年以后,自动化集装箱港区密集部署自动化设备与智能化系统,极大程度地做到了人机分离,也降低了人为因素干扰,有效降低了冗余操作造成的额外碳排放。

相比传统人工操作,人工智能产品具备自我学习能力,能够更快获得更加精准的操作模式,不存在疲劳失误,从而大大提高了作业效率,减少了碳排。

系统性减碳与数字孪生

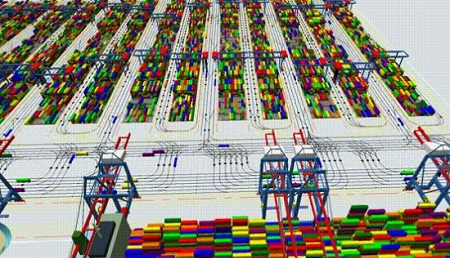

振华重工自主研制了SmartSim虚拟仿真平台,在项目前期研究中,可以使用虚拟场景,搭建相似性极高的数字化仿真,对不同的装卸工艺与方案进行早期评估,有效地验证未来自动化码头的装卸效率。例如,振华重工经过仿真,对端部装卸工艺与侧面装卸工艺进行了比较,仿真结果表明后者的碳排放比前者低50%-70%,这样的结果将会帮助用户在港口建设前有效地布局减碳方案。通过仿真技术模拟实际生产作业,设计最合理的码头布局,使用最合理的作业设备,使整个码头对环境的影响达到最小。

SmartSim也可以与正式的港口管理系统对接,形成数字孪生体。通过算法推演,减少故障,实现冗余,从而系统性地降低碳排。通过智能算法,减少船舶在靠泊时的多次调整,从而减少船舶的能源消耗和排放;减少岸桥运行次数,从而减少大型装卸设备的能源消耗;减少IGV的空驶率,从而减少水平运输设备的能源消耗;通过合理的堆放计划和堆存策略,减少集装箱出箱时的翻倒率,最终实现系统性减排。

未来新一代的港口智慧集成系统将具备更好的一体化特征与智能化特征,其核心智能算法体系将显著提升码头资源的整体配置能力与调度水平,推动码头实现资源的高效利用与节能减排,促进港口在交通物流领域实现“碳达峰”的目标。

-

暂无记录